ものづくり

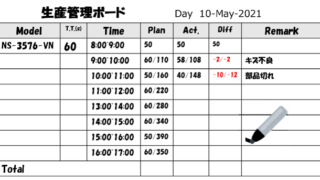

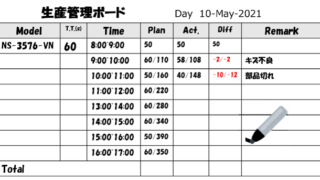

ものづくり 現場改善の見える化:生産管理ボードで見える化した情報を活かせてますか

「生産の状況が予定通り行われているか?」を見える化するために「生産管理ボード」が使われます。さらに、改善活動の重要な基本ツールにもなるボードですが、ボードに記入、入力することが目的になり、形骸化している場合もあるようです

ものづくり

ものづくり  ものづくり

ものづくり  ものづくり

ものづくり  ものづくり

ものづくり  ものづくり

ものづくり  ものづくり

ものづくり  ものづくり

ものづくり  ものづくり

ものづくり  ものづくり

ものづくり