戦略を立案するもそれをなかなか実行できなくて困っている部門責任者、経営者の方も多いのではないでしょうか

それは実際に「戦略」を実行する「現場力」が弱いからかもししれません

現場力を向上させる難しさとその品質をあげる方法を考えてみたいと思います。

事業や会社の競争力は「戦略の品質」「リーダーシップの品質」「現場力=オペレーションの品質」の3つの要素で決まると考えています

これらを「経営の品質」と呼んでします

この中で、一番品質レベルを高めるのが難しいのが「現場力」つまり「オペレーションの品質」です

現場力を向上させる難しさとその品質を上げる方法を考えてみたいと思います

経営の品質とは

海外の工場の経営を任され、「企業もしくは事業の競争力って何で決まるんだろう」って考えてきました

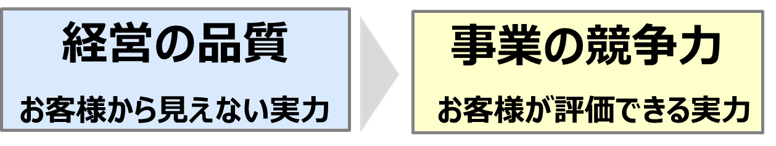

競争力が企業のOUTPUTになり、このアウトプットを生み出す企業の実力を表す言葉として「経営の品質」という表現を使うことにしています

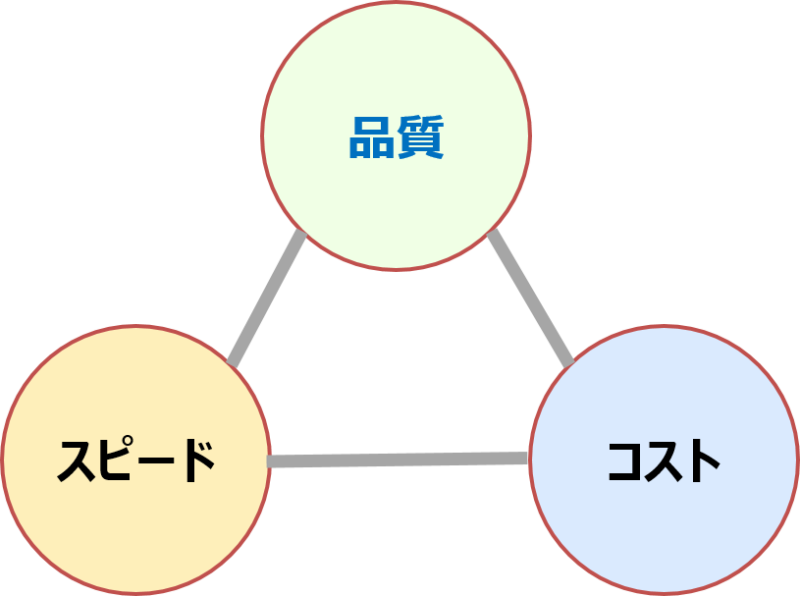

図で書くとこんな感じでしょうか

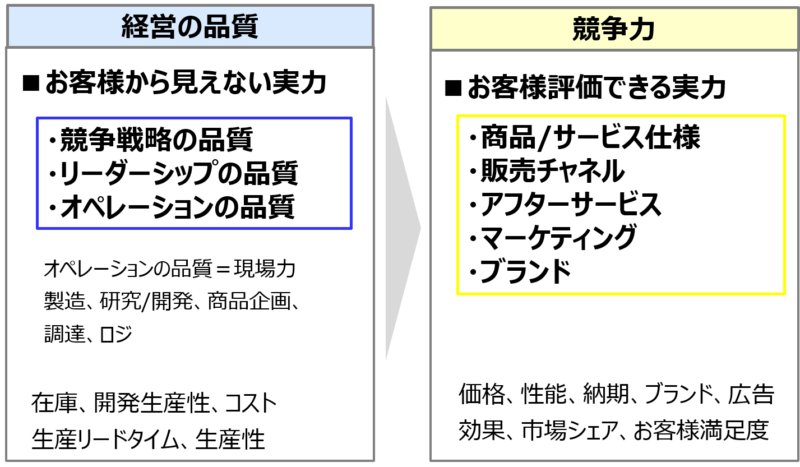

この経営の品質を決めるのが

「戦略の品質」「リーダーシップの品質」「現場力=オペレーションの品質」

です

〇戦略の品質

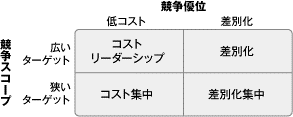

経営の本を読むといろんな戦略に関する話がありますが、代表的なのがマイケル・E・ポータの「競争優位の戦略」に出てくる3つの基本戦略ですね

「コストリーダー戦略」「差別化戦略」「集中戦略」

このような考え方をベースに、企業は戦略を立て実行することにより競争優位を得ることを目指します

〇リーダーシップの品質

そして戦略を立案したら次に、実行すること必要です

その実行力を高めるには、戦略とオペレーションを結合させ、組織の総合力を高めるリーダが重要であることは理解してもらえるかと思います

〇オペレーションの品質

戦略を実行することをオペレーションと言います

このオペレーションが弱ければ、どんなに優れた戦略も実行できません

それでは事業の競争力を高めることができません

このオぺーレーションを実際の行うのが「現場」であり、その能力が「現場力」です

これら3つの経営の品質と競争力を図で表すとこんな感じでしょうか

オペレーションの品質=現場力を高めるのが最も難しい

長年、海外会社の経営をしていて、強く感じるのは、

戦略を立てること・リーダーを育成することよりも、現場力を向上させることが最も難しい

ことです

なぜか

オペレーション品質は「組織の能力」として構築する

=会社(部門)全体が変わらないと向上しない

からです

この現場力は「組織の能力」であることがポイントです

戦略は、社長方針と戦略スタッフで立案できます

リーダーも、個人を育成すれば育ちます

しかし誰かひとりだけを育成しても組織としては向上しません

つまり、全員活動として組織全体が変わらないと、現場力が向上することはできということになります

だから難しい

難しいというか、現場力向上には丁寧な指導と時間、エネルギーが必要です

そして、最終的に現場を改善し続ける文化の醸成までもっていかなければなりません

しかしながら、ときに経営者や幹部職の人たちは組織力を高める努力をせず、戦略中心に活動しがちです

これでは、どんどん戦略の実行力が弱くなっていいることに早く気付いてほしいです

私は、日本の停滞はこの現場軽視の体質が、大きな原因と考えています

現場力は業務「標準」のレベルを向上させる力

現場力の意味をもう少し具体的に言うと「各職能の標準化された業務のレベルを向上させる力」と言えます

現場力とは「標準化された業務」のレベルを向上させる力

現場の人の仕事は明文化されている、されていないかかわらず、多くの「標準作業=オペレーション」から成り立っています

製造業で言えば、製造の「組み立て作業標準」だけでなく、調達方法の標準、標品開発の標準、生産計画の標準、検査の標準 等々です

明文化されているものあれば、慣習的にしているものもあります

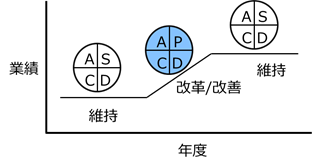

これをSCAD業務と呼びます

標準(S:Standard)に従い業務を行い(D:Do)結果を確認(C:Check)し、もし、本来のあるべき姿からずれていれば修正(A:Action)をおこなう

簡単に言えばこのような流れですね

この、業務の標準のレベルを常に向上させることができる組織を、現場力の高い組織といっていいでしょう

戦略だけでなく、現場力が高い最も有名な事例がトヨタ自動車ですね

大野耐一さんから始まったトヨタ生産方式と呼ばれる開発から~調達~製造~販売まですべてにわたる標準化された卓越したオペレーションは誰もが認めるところと思います

もしと最も重要なポイントはカイゼンし続ける文化です

「カイゼンすることがないことがおかしい」と感じる従業員の意識の高さ、常にこのような組織を作りたいと考えているのですが、なかなか道は険しいです

PDCAを廻して、レベルの高い標準を作る

現場力を高めるためには、レベルの高い標準をつくる活動を継続的に行う

この標準のレベルを上げる管理手法がPDCAになります

図で書くとこのようなイメージです

縦軸「業績」にしていますが、業績は競争力を高めることで生まれ、そのための「現場力」=「標準のレベル」ことと一致します

改善するべきポイントを見つけ、その活動を具体化・実行する活動=PDCAを廻すことで標準のレベルを上げる力が現場力になります

この改善をする力こそが現場力であり、戦略を実行する能力になります

戦略の多くは新しいことへの挑戦です

それを従来のやり方=従来の標準でやろうとしてうまくいかないのは当たり前です

でも、従来通りのことを淡々と行い、どんどん取り残されている職場がいっぱいあることは知っておいていいと思います

参考記事です

現場力を何で測るのか

次に現場力を測る物差しについて話ます

「標準のレベルを高める力が現場力」といいましたが、現場力を測る物差しが

品質、コスト、スピードです

品質: どれだけ改善を実行し 業務の付加価値=質を高める力

コスト:ムダ、ムリ、ムラの排除し、経済合理性の追求したコスト競争力

スピード:業務連鎖のスピード/意思決定のスピードを追求したスピードによる競争力

これら3つ力を高めるために課題を設定しPDCAを廻していくことになります

現場力強化を阻むも

至極当たり前のことを書いたような気もしますが、現場でなかなかできない現実があります

理由は大きく二つ

・現場軽視の文化

・今の業務を淡々とこなしていく、慣性力

冒頭述べましたが、現場力向上の活動は、時間とエネルギーがかかります

全員活動であり文化の醸成が必要だからです

こんなめんどくさいことより、きれいな戦略チックな資料書いてプレゼンした方が仕事しているように見えますし、上司も評価しやすいです

それなら、こんなめんどくさいこと誰もやりたがらないですね

さらに、担当者クラスも、カイゼンにより新しい仕事の方法を考えるより、今のやり方を淡々とこなす方が楽ですから、あえて課題を設定することなどしないです

というか、「淡々と標準通り仕事することが正しい仕事」と考えている人も沢山います

現場力を向上させるには、このような人達の意識改革からスタートです

だから、時間とエネルギーが必要なのです

皆さんの所属している組織、いかがですか?

まとめ

現場力強化の話を書きました

経営の品質は 「戦略の品質」「リーダーシップの品質」「現場力=オペレーションの品質」の3つの品質できまります

この中で現場力は組織全体のことになるので、非常にエネルギーと時間がかかります

ツイツイ慣性力が働き組織力向上に向けた活動が停滞しがちになりますが、その重要性意識して一歩踏み出してほしいと思います

そこに、日本経済の復活の道があると信じています

コメント