メーカーにとって優れた工場は付加価値を増やすこともできるし、経費も減らせる場所です

つまり利益の源泉です

この記事では、工場の役割っていうか「面白さ」みたいな記事を書いてみたいと思います

工場の役割って?

いきなりメッチャ大きく抽象的な題材で記事を書いてしまいます

単にモノを作る場所、生産する場所って言ってしまえばそれまでですが

でも、やはりメーカーにとって優れた工場は付加価値を増やすこともできるし、経費も減らせる

つまり利益の源泉です

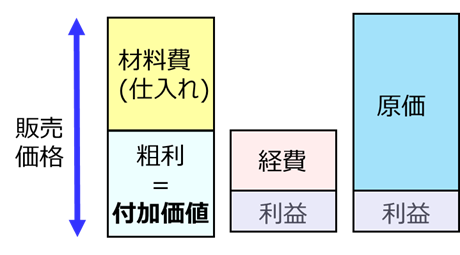

メーカーはどうやって儲けるかと言えば

お客様にとっては価値の低い材料(鉄の塊やプラスチック材料等)を工場で加工し、

お客様にとって価値のある商品に形を変え、

その価値を認めてもらえる値段でお客様に買っていただく

その付加価値は売価と材料費との差

その付加価値が経費より多ければ利益がでる=儲かる

って仕組みです

どんな付加価値を付けるかは商品で言えば開発部門や商品企画の役割

製造会社の場合は、生産技術ということになります

その、開発部門や生産技術で考えた付加価値を実際につける機能が工場です

最近は、分業が進んでファブレス会社(工場を持たないメーカー)も多いのも事実です

製造で付ける付加価値に対して費用のほうが高くなるならファブレスという選択になります

それぞれの強みの中で、どこで付加価値を付けるのが判断します

完成品メーカーの場合は、

①開発部門や商品企画部門で商品の付加価値を付ける場合

②製造部門が持つ技術で付加価値を付ける場合

両方がありますし、①だけで稼ぐ場合もあります

製造会社でしたら、②に特化し、その高度でオリジナルな生産・加工技術で付加価値を付けることになります

ただ、いずれにしても、目論んだ付加価値より経費が掛かっては儲かりません

その儲けを得るための工場の目指すべき姿について考えたいと思います

工場は面白い

私事で申し訳ないのですが、私工場で工程を見るのが大好きです

プラスチックや金属の板が商品に変わっていくのを見てると飽きません

子供のころ、近所で家を建築していたら、学校の帰りにずーっと現場で家ができるさまを見てました

だから、大学は工学部を選び、仕事もモノづくりの仕事を選びました

今、工場で仕事しながら

・どんな加工によってどんな形になるのだろう

・この部品はどんなところに使うのか?

・この設備で何が作れるのか?

こんなことを考えながら工場を見ます

既に工程を知っている工場なら

・この工程改善余地あるなぁ

・組み立てにくい設計してるなぁ

・自動化できんか

・材料供給の仕組みは?

みたいな、

どうすればもっと効率的に生産できるかを考えながら見ます

こんな風に工場を見てるとあっという間に、時間すぎます

究極、材料が形を変え、部品を取り付けることで、お客様にとって価値あるものになっていく様子を見るのが楽しい

それが無駄なく行われるともっとわくわくするって感じでしょうか

少々余談でしたm(__)m

どんな工場が良い工場

素晴らしい(目指すべき)工場ってどんな工場?

極めてシンプルに言うと

「QCDESに優れた工場」ってことになります

本来これを徹底的に追及するのが工場の使命です

Q(品質):「お客様に正しい品質の商品を届ける」「工程不良作らない」の二つの意味があります

どちらも、コストに影響しますし、客様に不良が届くとブランドの棄損にまでなります

C(コスト):如何に生産性が高い工場にするか

人、材料ロス、設備投資 これらをいかに低く抑えて作るか

それにより経費が減り、利益が増えますね

下のグラフは原価構成を極めてシンプルに描いたものです

開発部門等で目論んだ「付加価値」=「粗利」が多くても、経費が多いと利益減ります

生産性が悪いと、経費が増えます

D(納期):納期がいい加減だと、お客様からの信頼を失います

また、生産計画がころころ変わるようでは、サプライヤーからも嫌がられます

E(環境):今や、環境を無視した工場は相手にされません

S(安全):従業員を健康な状態で家族と過ごせる工場にすること経営者の義務です

ハード面の対応も必要ですが、基本は意識を高める教育、ルールを守る文化を作るか

経営者の資質が一番問われるところです

究極はこのQCDESのレベル徹底的に上げていくのが工場の役割ってことになるのですが、おろそかになりがちな場合があります。

なぜか、

QCDES悪くても、最終的にモノは作れてしまうからです

・品質が悪くても、不良率に目をつぶればモノはできます

・生産性悪くても、ヒト、時間、使えばモノ作れます

・納期遅れても、最終的に作れます(販売部門の困った様子は製造現場にはあまり伝わりません)

環境、安全も同様ですね

ですので、ここをきちんとマネジメントする現場リーダー、マネージャーが非常に大事で、これで工場の実力が決まります

でも、

「我々の作っている商品は、〇〇が難しいから不良率はこんなレベルで十分」

みたいな、自分勝手な「自己肯定」してしまえばそこで進化は止まります

やっかいなことに、そのことに気づかない人も多い(特にベテランさん)

このような場合、いつまでたっても会話がかみ合いません

自社、サプライヤー問わず、話が通じずに困ったこと度々です

モノづくりの勘違い

工場現場の人があるべき姿と異なる、間違った思い込みをしている事例を話します

・品質は検査で保証する

・PL(工場の収支、もしくは生産高)は月単位だから、月内生産総数の達成を最優先

・稼働を止めてはいけないので、とにかく作る

・部品切れでラインを止めてはいけないので、部品、材料在庫は厚く持つ

・組み立て工数を減らすと、生産増えるもしくは人員削減できる

等々

「ほんな勘違いせんやろ~」と思う人もいるかもしれませんが、私の経験では上記が普通の工場たくさんあります

コンサル入れて改善しようとしても、変われない工場すらあります

・品質は検査で保証する

工場品質は「正しい部品」「正しい作業」「正しい道具」で保証するもので、検査ではない!!

検査はあくまで確認の位置づけで考えましょう

設計部門から出てきた図面に基づき、いかに図面通りに作るか=「正しい部品」「正しい作業」「正しい道具」で生産するか

製造部門はこれを考え、品質を保証できる作業標準、設備・金型・治具を準備してください

・PL(生産額・製造収支)は月単位だから、月内生産総数の達成を最優先

月末までに作れる商品(≠作らなければならない商品)を作り切って、生産総数を確保できれば、確かに、利益はある程度確保できます

しかし、これは究極の自己満足で、お客様への納期はつまり出荷計画は無視です

不必要なものを作って在庫は増やし、お客様には納期通り届かない、こんな一人よがりの工場になってませんか?

特に、各客さんからの要求納期に合わせようとすると、商品切替え頻度が増えることを現場は嫌がります

この考え方は、一見生産効率よさそうに見えますが、必要以上に在庫を持ったり、(在庫を持つロスは別記事で書きたいと思います)

お客様の信頼を失うきっかけにすらなり得ます

ひどい場合は、作りすぎた商品を無理やりお客様に受け取ってもらう場合もあります

・稼働を止めてはいけないので、とにかく作る

設備の稼働が低くなることを嫌がり、とにかく作り続ける工場もあります

でも、稼働は販売によって変わるので、工場の現場としては生産を止めることは悪ではありません

稼働率が低いのは、過剰投資もしくは販売減が原因の場合が多く、経営判断に間違いがないか検討する必要があります

不必要に稼働率を上げることは、逆に間違った経営判断をしてしまうかもしれません

現場は可動率(べきどう率)を重視して、設備を動かすべき時に、正常に動き続けているかをフォローしましょう

・部品切れでラインを止めてはいけないので、部品、材料在庫は多く持つ

管理が十分できていない工場は、たいていの場合在庫が多いです

在庫が多くなる理由

-部品を切らしてはいけないという恐怖感

⇒必要ない部品まで生産・調達してしまう

部品が切れると現場のリーダーはとっても怖いです

ですので、部品担当・調達担当の人たちは部品切らさないように必死です

得てして、多めの部品を納入・生産してしまいます

また、使い切る部品ならまだしも、不要な部品まで納品・生産してしまい不移動在庫となり最悪廃棄です

さらに

見た目、在庫十分あっても、不移動が在庫が多く、実際動いてるのは、ほんの一部だけ

だから、部品が切れやすくなる

もう最悪です

部品が切れることは悪ですが、部品を持ちすぎることも悪です

部品を持ちすぎることが悪であることは、なかなか理解してもらえません

在庫が多いことのロスを勉強していきましょう

・組み立て工数を減らすと、生産が増えるもしくは人員削減できる

これも勘違いしている人多いですね

一つの商品、例えば組み立てに500秒かかる

これを10%削減できたから、人を10%減らせる、もしくは生産を10%増やせる

って、考えてる人いませんか?

分かっている人には、超当たり前なことですが、わかっていない人もいて、やたら「工数削減しろ」っていう人います

例えば、5人で組み立てているラインでしたら10%工数減らしても単純に計算しても0.5人分です

0.5人は減らせいないですよね

また、5人で1工程100秒(合計500秒)かかっていたら、ある工程だけで50秒(=500×10%)減らしても、他の工程が100秒かかっていれば生産数量増えないです

もう少し丁寧な説明が必要ですが、今回は

「間違った思い込みしていないか」

と、考えるキッカケになればと思います

自社工場かアウトソーシングか

冒頭に、今、生産をアウトソーシングしてファブレスの会社も多いこと言いました

要は狙った付加価値を得るためにできるだけ安く物が作れればいいわけで、

どちらかを選ぶのは、その会社の方針で決めるもので、一概には言えません

自社生産

メリット

・製造部門で付加価値を得られる

・製造ブラックボックスができれば差別化できる

デメリット

・資産が増える

・生産変動の対応が困難(生産が減っても固定費は減らない)

アウトソーシング

メリット

・数量に応じた費用になる(変動費化できる=販売減の時、費用も比例して下がる)

・資産・人件費の負担が減る(=生産変動対応が容易、キャッシュフローが有利)

・よりスキルのある工場で生産できる

デメリット

・アウトソーシング先の管理費が乗るため、割高になりやすい

まぁ。一長一短ですね

私個人は、感情的に、「自社工場で作りたいなぁ」って、いつも思ってます

こんな面白い仕事をアウトソーシングするなんて・・・・・

経営者としては、感情で判断してはいけません

工場はなぜ楽しいか

スイマセン、完全に私の主観です

工場って、見えやすいんです

生産の状況、改善の状況、ロスの発生 等々

自分の目で確かめるのが容易なのです

改善活動したら、形が変わり数字でも見やすいのでメッチャわかりやすいのです

開発や調達の仕事ってなかなか見えないですよね

設計の図面みて、この設計が良いかとか読み解くには相当時間とスキルが必要です

調達は、すべてパソコン内で終わってますから、発注の仕方が適切か見えないですね

資材倉庫みれは、ある程度分かりますが・・・

それでも部品が切れたり、在庫が増えたりしても、原因見つけるのがとっても大変です

また、いい工場は見てて気持ちがいいです

少ない在庫で、ロス少なく物が流れていく様、美しいです いや~飽きないですね

と言うことで工場は、皆さんももっと好きになりましょう

はまると楽しいです

まとめ

私個人の工場に対する考えを、思いつくままに書いてしまいました

材料・部品が組み立て・加工されどんどん商品ができていく様を見て、「これでお客様に喜んでもらえる」と普通に思えます

特に、いい工場は!!

ただ、間違った理解で生産していたり、知っていても実行に移せていない工場、たくさんあります

特に、海外で仕事して感じます

これからも、どんな工場にしたら、いい工場になるのか、記事書いていきます

コメント